AIの今後の発展によって、製造業のあり方も大きく変わるだろう。その変化の可能性の一つとして、長らく構想されながらも困難であった、本格的なマスカスタマイゼーションの実現が挙げられる。

製品の企画や設計、そして製造の現場にまでAIが本格導入されると、柔軟かつ高速な製品設計や生産が可能となり、大量生産品に近い価格と効率性を維持しながら、顧客一人ひとりのニーズに合わせてカスタマイズされた製品を生み出せるようになるだろう。もちろん、これは少し先の未来の話にはなるが、本格的なマスカスタマイゼーションを進めるためには具体的に何が必要なのか、そして日本企業はどのようにマスカスタマイゼーションと付き合っていくべきなのか。本記事では、今後の展望を含めて考察を紹介したい。

製造業のAI活用は単なる業務効率化だけではなく、組織横断や業界横断的に拡大

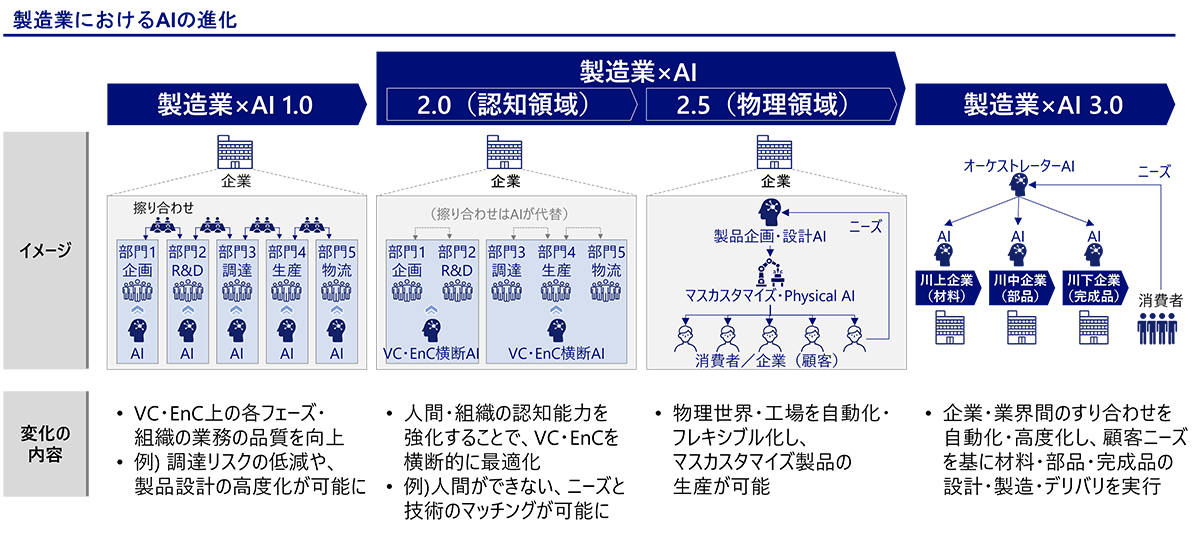

NRIは製造業におけるAIを活用したビジネスモデルの進化について、「製造業×AI 1.0~3.0」というステップで考察している。AI 1.0はAIによって既存業務の効率化・高度化が進む段階(業務高度化フェーズ)、 AI 2.0はAIによりビジネスモデルや業界構造が変化する段階(業界再定義フェーズ)、AI 3.0はさらにその先の業界や社会の変化がもたらされる段階(社会変革フェーズ)と定義している。詳細については知的資産創造2026年1月号「AI時代に日本製造業が直面する変化と国際競争力復権に向けた提言」を参照されたいが、以下に製造業×AI 1.0~3.0の概要を記載する。

- 製造業×AI 1.0:製品企画、設計、調達などの各業務に対してAIを用いて最適化が図られる。個別業務の高度化を目的に、現在でもあらゆる業務でAIの導入が進んでいる。

- 製造業×AI 2.0:製造部門を除いた他部門間のすり合わせや意思決定をAIが担当することで、組織横断的な最適化が実現する。たとえば、顧客情報やSNSでの反応を基に製品企画から設計までを一気通貫で最適化するようなAI がこれに当たる。現状では製品企画や設計をそれぞれ行うAIが登場しつつあるが、これらがより進化し、部門を超えて連携するようなイメージである。このAIが登場し始めると、専門性の認知制約などで分断されていた部門の区切りが再構成される可能性もある。

- 製造業×AI 2.5: 2.0の領域に加え、製造工程にもAIが適用されたものが製造業×AI 2.5である。AIが組み込まれて柔軟な工程変更が可能なフレキシブルラインなどを活用し、製造部門も含めたエンジニアリングチェーン、バリューチェーンの最適化が実現する。企画や設計から製造までの工程のアウトプットを一貫して高速かつ大量に生み出すことができるようになり、消費者のニーズに合わせたマスカスタマイゼーションも可能となる。なお、AI 2.0とAI 3.0の間にAI 2.5のステップを設けたのは、AIのアウトプットをデジタル領域に適用するのと、フィジカル領域に適用するのでは大きな壁があると考えるためである。

- 製造業×AI 3.0:AIが製造業の企業間を取りまとめるオーケストレータAIとして機能する。顧客情報やSNSでの反応、各企業が持つ無形資産情報を基にオーケストレータAIが完成品、部品、素材を担当する企業それぞれに指示を出すことで、サプライチェーン全体での最適化が可能となる。現状としてはSFのような世界の扱いだが、今後もAIが飛躍的に成長し、業界構造を大きく変える可能性を秘めていることを考えると、長期的な実現可能性も十分あると考えられる。

本記事においては、製造業×AI 2.5の世界で、デジタル領域だけではなく、フィジカル領域にもAIが適用されることによって実現されるマスカスタマイゼーションにフォーカスを当て、どのような業界構造になるのか、どのような領域に適用されるのかを考察したい。

需要面、供給面からも注目を集めるマスカスタマイゼーション

マスカスタマイゼーションとは顧客ごとの個別ニーズに応じた製品を、大量生産の効率性を一定維持しながら提供する仕組みを指す。従来の生産方式では「大量生産品は安く、納期も短いが画一的」もしくは「カスタマイズ品は高く、納期も長い」という考えが当たり前になっているが、マスカスタマイゼーションが進むと、顧客のニーズに合わせて「カスタマイズ品でも安く、納期も短い」ものとすることが可能となる。概念自体は少し前から存在したが、主に技術面がネックで実現に至っていなかった。需要面では近年の消費者ニーズの多様化、自己実現欲求の高まりがあり、供給面ではAIやロボットなどの先端技術による設計・生産技術の発達などが後押しとなり、マスカスタマイゼーションが再度注目を浴びている。現在もオリジナルTシャツや、乗用車やバイクのパーツカスタマイズなどは存在しているが、色を変える、プリントを変える、一部のパーツを既定の他のパーツに変更するなどの表層的かつ限定的なカスタマイズに留まっているケースが多い。これがAIの登場によってサイズや形状が変更でき、また機能までも変更できるような構造的かつ無限大の変更が可能な、本格的なマスカスタマイゼーションに移行する可能性を秘めているのだ。本格的なマスカスタマイゼーションの参考となる、これまで行われてきた(限定的な)マスカスタマイゼーションの事例を紹介する。

事例①:GM(General Motors)

伝統的な自動車メーカーであるGM社は、より軽量で強靭かつカスタマイズ可能な自動車部品を開発するためにクラウド型の自動設計AIと3Dプリンターを活用している。自動設計AIを手掛けるAutodesk社との協働の結果、シートブラケットは従来8点のパーツで構成されていたが、自動設計AIを用いることで、重量は40%軽く、強度は20%強い単体のステンレス鋼パーツを開発することができたという。将来的にはカーディーラーの各店舗で、低価格かつ効率的な保守部品の製造や車両のカスタマイズをおこなうことを計画しているようであり、この進展にも期待したい。

事例②:BMW

現在はサービスが終了しているが、BMW社は小型ブランドであるMINIで内外装パーツを自由にカスタマイズできるサービスを提供していた。このサービスは顧客が内外装の4つのパーツに既定のカラーやパターン、アイコンに加えて、アルファベットでの任意の文字や自筆のサインを入れることができるようになっていた。このカスタマイズしたデータはドイツにある施設に送られ、3Dプリンターでパーツが製造されるというものだ。この事例は3Dプリンターを活用して、既定ではないパーツが取り付けられる点が先進的であった。サービス終了の詳細は明かされていないものの、顧客へのデザイン負荷やコスト増加などが要因であると想定されるが、これらの面は、生成AIの登場や3Dプリンターの価格低減によって改善される可能性が高いとみられる。

事例③:adidas

adidas社はCarbon社の技術を採用し、量産性を確保した3Dプリンターで製造するミッドソールを採用した4DFWDというランニングシューズを展開している。adidas社が蓄積してきたアスリートデータを基に作られた、500万点の構造バリエーションから選定して完成したミッドソールを製造するために3Dプリンターを活用している。adidasは過去、ユーザーの足の形を計測して個人に合ったスニーカーを製造するというmi adidas(マイアディダス)というサービスをおこなっていた。mi adidasのような個人に合わせた設計はジェネレーティブデザインの技術進化が進んでおり、3Dプリンターによる製造ができるようになれば、本格的なマスカスタマイゼーションが実現される。こういったアパレルや日用品は自動車や家電などと比べると電気や機械的な精密設計が求められないので、マスカスタマイゼーションは進みやすいだろう。

本格的なマスカスタマイゼーション実現に向けて残る企画・設計と製造面の障壁

本格的なマスカスタマイゼーション実現に向けて、障壁の残る要素としては、大部分を人手に頼っている企画・設計面と製造面がある。

1つ目の企画・設計面について、現在はマーケティング担当がニーズやシーズを基に製品を企画し、その内容を基に設計開発担当が開発及び製品図面に落とすという作業が行われている。ニーズ探索や企画、設計は経験豊富な担当者が莫大な時間をかけて実施しているのが実情だ。顧客情報、過去の設計データや論文などを基に、企画から設計までを一貫して実施することができるAIが登場すれば、世の中に生み出すことができる製品の設計図は莫大に増える。すでに企画や製品図面作成をそれぞれおこなうAIが登場しつつあり、これらがより高度化し、連携するようになれば実現は不可能ではない。

2つ目の製造面では、顧客ニーズに合わせた製品図面が大量に出来上がったとしても、現状の生産システムでは、それをすべて製品として世に出すことはできない。多品種少量生産品の製造は自動化の難易度が高く、自動化しようとしても無駄が生まれやすい。その結果、人作業によって製造され、価格は高く、納期は長くなってしまうのが実情である。この多品種少量生産品の製造を自動化するためにはヒューマノイドなどのロボット、AGV(Automated Guided Vehicle)/AMR(Autonomous Mobile Robot)などの無人搬送設備、樹脂/金属の3Dプリンターや工作機械などの製造設備といった、汎用性の高い機器を組み合わせたフレキシブルラインが必要となる。AIの進化によってこれらのハードの整備が進み、ハードを管理する製造管理システムなどのソフトも整備が進めば、2030年代後半くらいになるとは思われるが、ライン全体のフレキシブル化も不可能ではない。また、マスカスタマイズ品の製造にすべて個別仕様の部品を使っていると自動化の効率は低くなるので、部品のモジュール化や部品インターフェースの共通化なども必要となってくる。既定のモジュールを使うとカスタマイズ要素は減るが、自動化の効率がよくなるので、このトレードオフをうまく設計することが競争力を出すための鍵となる。

マスカスタマイズ業界は企画・設計と製造の水平分業化となる可能性が高い

マスカスタマイズ製品を製造する業界構造は、企画・設計と製造の水平分業型となる可能性が高い。マスカスタマイズを支えるフレキシブルラインはあらゆる製品の製造に対応する必要があるため、大量生産をおこなう効率的な生産ラインと比較すると冗長性を持たせた生産ラインとなる。ただ、生産ラインに組み込まれる製造装置は大型かつ精密で高価な装置が多いので、冗長性を持たせると投資対効果としては下がってしまう。このため、企業が1社でフレキシブルラインとして抱えるのは非効率的であり、稼働率の平準化や生産規模拡大のためにフレキシブルラインを持つ受託生産企業が登場するのではないかとみられる。このような考え方から、自社の顧客情報や特許、設計データなどの企画・設計に必要な無形資産を持つ企業と、フレキシブルラインについての生産技術、生産管理に強みを持つ企業の水平分業化が進むと考えられる。この水平分業化された構図は受託生産企業(ファウンドリ)が台頭した今の半導体業界にも似たものがある。日本企業は自社の強みを定義し、分業も視野に入れてマスカスタマイゼーションと付き合っていく必要がある。

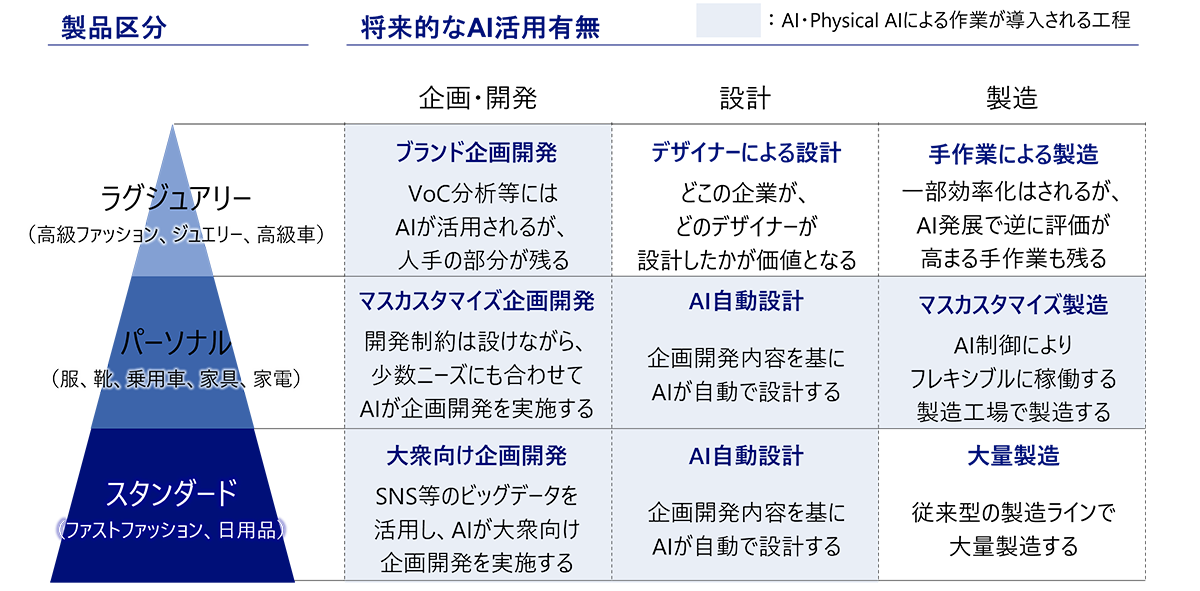

自社製品とマスカスタマイズの相性を見極めることが重要

マスカスタマイゼーションを実現できる要素が揃い、大量生産品に近い価格や納期で提供できるようになったとしても、すべての製品で採用されるわけではない。この点も意識しながらマスカスタマイゼーションと付き合う必要がある。AI技術が普及する現代だからこそ、ラグジュアリーブランドにおいては、デザイナーの思想や職人の手仕事といった「人間による関与」そのものが稀少価値となり、自動化を前提とするマスカスタマイズとは一線を画すことになる。一方で、大量消費される雑貨や日用品については、フレキシブルな製造ラインよりも従来型の大規模ラインの方が依然としてコスト優位性が高く、こちらへの導入も限定的となるだろう。最もマスカスタマイズとの親和性が高いのは、個人の自己実現欲求を満たす、すなわち個人の趣味や嗜好が色濃く反映される製品群である。具体的には、嗜好性の高いバイクや自動車、ファッション性を重視する衣服や靴、あるいはライフスタイルを構成する家具や家電などにおいて、カスタマイズの需要が拡大するだろう。

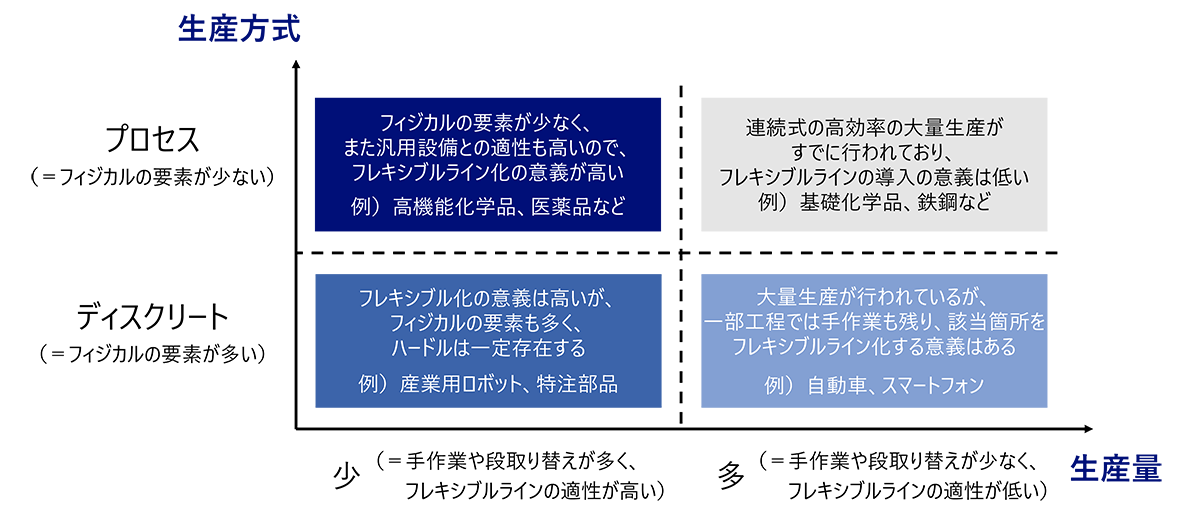

また、生産方式や生産量は、フレキシブルラインに対する親和性を左右する。フレキシブルラインが導入されるラインでは、個別のニーズに沿って製品を生産するマスカスタマイズが必ず適用されるわけではないことには留意したいが、ここでは生産方式と生産量でマトリクスを切って、フレキシブルラインとの親和性について考察する。

プロセス生産方式注1×大量生産の領域では基礎化学品や鉄鋼など、プラントで大量生産される製品が該当する。こういった製品では連続生産方式によって既に工程の大部分が自動化されている。この領域ではコスト低減が最優先されるため、今後も従来通りの方式が維持される公算が大きく、フレキシブルラインとの親和性は高くない。

プロセス生産方式注1×少量生産の領域ではファインケミカルなどの生産量が少ない製品が該当する。現状はバッチ生産方式(断続的な生産方式)が採用されており、材料の搬入や投入などで人手による作業が発生しているのが実情である。既に「マルチユースプラント」と呼ばれる、品種を切り替えながら稼働できる設備は一部存在するが、自動化されていない部分も多く残っている。AIによって新規化学品のレシピ開発や設備の運用がさらに最適化されれば、フレキシブルラインの導入余地は一段と広がるだろう。ロボットやAGVが動き回る動的なフレキシブルラインとは異なるが、運用の柔軟性という意味での「広義のフレキシブルライン」との親和性は高い。

ディスクリート生産方式注2×大量生産の領域は自動車業界に代表され、既に連続生産ラインが導入されている。ただ、自動化されている分が多いとはいえ、加工、組立、検査などの工程には複雑な作業も介在するため、依然として一定の人手に頼っているのが現状だ。こうした残存する手作業の領域に対しては、フレキシブルラインや汎用性の高いAI搭載機器の導入が進むと想定される。

ディスクリート生産方式注2×少量生産の領域は産業用ロボットや工作機械などの産業用機械やその構成部品が主に該当する。これらの製品は顧客仕様に応じた多品種化が求められることが多く、必然的に生産ロットは小さくなる。こうした製品群は、投資対効果の観点から専用自動機の導入が難しく、現状では熟練工の手作業に依存せざるを得ない。この「人手に頼らざるを得なかった領域」こそが、ロボットやAGVが動き回る動的な「狭義のフレキシブルライン」との親和性が最も高い分野と言える。

自社ビジネスをどう定義するかがAIに上手く適応するための要諦

マスカスタマイゼーションが浸透したとしても、著名デザイナーによる創造性の高い製品や、極限までコストを抑えた標準品への需要が消失するわけではない。しかし、AIがフィジカル領域に進出することで、消費者の多様なニーズに応えるカスタマイズ製品が、新たな選択肢として台頭することは確実だ。こうした環境下で、日本企業が留意すべきは、製品特性とビジネスモデルの整合性である。例えば、低価格を求める層に対して高コストなカスタマイズ品を訴求したり、過度な垂直統合によって価格競争力を失ったりする事態は避ける必要がある。かつて日本企業が「過剰品質」によって、コストパフォーマンスに優れた新興国製品に市場を譲った教訓を忘れてはいけない。

AIの強力なソリューションが生まれるとそのAIで何ができるかを考えてしまうことも多い。しかし、AIは手段でしかなく、手段が目的よりも先行するべきではない。「顧客が真に求めている価値は何か」「自社の競争優位性はどこにあるのか」。この本質的な問いに自分たちで対峙し続けること、つまりはAIを活用する前に自分たちのビジネスの根幹は何かを定義することが、AI時代の製造業を生き抜くための要諦となるだろう。

- 注1プロセス生産方式:石油や化学品などの液体や粉体等を原料として製品を生み出す製造プロセス。化学、鉄鋼、製薬業界などで主に採用される。

- 注2ディスクリート生産方式:機械部品などの加工、組立をおこなって製品を生み出す製造プロセス。自動車、電機電子、産業機械業界などで主に採用される。

参考資料

Autodesk公式サイト「GENERATIVE DESIGN: REDEFINING WHAT’S POSSIBLE IN THE FUTURE OF MANUFACTURING」

https://damassets.autodesk.net/content/dam/autodesk/www/industries/education/docs/ebook-generative-design-final.pdf

BMW公式サイト「MINI Yours Customised: From the original to the personalised unique special.」

https://www.press.bmwgroup.com/global/article/detail/T0276990EN/mini-yours-customised:-from-the-original-to-the-personalised-unique-special?language=en

adidas公式サイト「4DFWD Running Shoes」

https://www.adidas.com/us/4dfwd-running

プロフィール

-

平島 拓朗のポートレート 平島 拓朗

グローバル製造業コンサルティング部

※組織名、職名は現在と異なる場合があります。